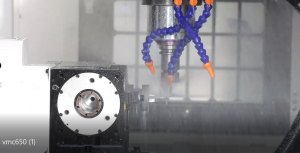

නූල් යන්ත්රකරණය යනු CNC යන්ත්ර මධ්යස්ථානවල වැදගත්ම යෙදුම් වලින් එකකි.නූල්වල යන්ත්රෝපකරණ ගුණාත්මකභාවය සහ කාර්යක්ෂමතාව කොටස්වල යන්ත්රෝපකරණ ගුණාත්මකභාවය සහ යන්ත්රෝපකරණ මධ්යස්ථානවල නිෂ්පාදන කාර්යක්ෂමතාවයට සෘජුවම බලපානු ඇත.

සීඑන්සී යන්ත්රෝපකරණ මධ්යස්ථානවල ක්රියාකාරිත්වය වැඩිදියුණු කිරීම සහ කැපුම් මෙවලම් වැඩිදියුණු කිරීමත් සමඟ නූල් දැමීමේ ක්රමය ද නිරන්තරයෙන් වැඩිදියුණු වන අතර නූල් දැමීමේ නිරවද්යතාවය සහ කාර්යක්ෂමතාව ද ක්රමයෙන් වැඩි දියුණු වේ.සැකසීමේදී නූල් දැමීමේ ක්රම සාධාරණ ලෙස තෝරා ගැනීමට, නිෂ්පාදන කාර්යක්ෂමතාව වැඩි දියුණු කිරීමට සහ ගුණාත්මක අනතුරු වළක්වා ගැනීමට, ප්රායෝගිකව CNC යන්ත්ර මධ්යස්ථානවල බහුලව භාවිතා වන නූල් ක්රම කිහිපයක් පහත පරිදි සාරාංශ කර ඇත:

1. සැකසුම් ක්රමය තට්ටු කරන්න

1.1 ටැප් සැකසීමේ වර්ගීකරණය සහ ලක්ෂණ

නූල් සිදුරු සැකසීමට ටැප් භාවිතා කිරීම වඩාත් පොදු සැකසුම් ක්රමයයි.එය ප්රධාන වශයෙන් කුඩා විෂ්කම්භය (D<30) සහ අඩු සිදුරු පිහිටුම් නිරවද්යතා අවශ්යතා සහිත නූල් සිදුරු සඳහා සුදුසු වේ.

1980 ගණන් වලදී, නූල් සිදුරු සඳහා නම්යශීලී තට්ටු කිරීමේ ක්රම අනුගමනය කරන ලදී, එනම් ටැප් එක රඳවා ගැනීමට නම්යශීලී ටැපින් චක් භාවිතා කරන ලද අතර යන්ත්රයේ අසමමුහුර්ත ආහාර නිසා ඇති වන ආහාර සඳහා වන්දි ගෙවීම සඳහා අක්ෂීය වන්දියක් සඳහා ටැපින් චක් භාවිතා කළ හැකිය. මෙවලම සහ ස්පින්ඩලයේ භ්රමණ වේගය.නිවැරදි තණතීරුව සහතික කිරීමට දෝෂය දෙන්න.නම්යශීලී ටැපිං චක් සංකීර්ණ ව්යුහයක්, අධික පිරිවැයක්, පහසු හානියක් සහ අඩු සැකසුම් කාර්යක්ෂමතාවයක් ඇත.මෑත වසරවලදී, CNC යන්ත්රෝපකරණ මධ්යස්ථානවල ක්රියාකාරීත්වය ක්රමයෙන් වැඩිදියුණු වී ඇති අතර, දෘඩ තට්ටු කිරීමේ කාර්යය CNC යන්ත්ර මධ්යස්ථානවල මූලික වින්යාසය බවට පත්ව ඇත.

එම නිසා දැනට නූල් දැමීමේ ප්රධාන ක්රමය බවට පත්ව ඇත්තේ දෘඩ තට්ටු කිරීමය.

එනම්, ටැප් එක දෘඩ කොලට් එකකින් තද කර ඇති අතර, ස්පින්ඩල් ෆීඩ් සහ ස්පින්ඩල් වේගය මැෂින් ටූල් මගින් පාලනය වේ.

නම්යශීලී ටැපිං චක් සමඟ සසඳන විට, වසන්ත කොලට් සරල ව්යුහයක්, අඩු මිලක් සහ පුළුල් පරාසයක භාවිතයන් ඇත.ටැප් රඳවා තබා ගැනීමට අමතරව, මෙවලම් පිරිවැය අඩු කළ හැකි අවසන් මෝල් සහ සරඹ වැනි මෙවලම් ද තබා ගත හැකිය.ඒ අතරම, දෘඪ තට්ටු කිරීම අධිවේගී කැපීම සඳහා භාවිතා කළ හැකි අතර, යන්ත්රෝපකරණ මධ්යස්ථානයේ කාර්යක්ෂමතාව වැඩි දියුණු කිරීම සහ නිෂ්පාදන පිරිවැය අඩු කරයි.

1.2 තට්ටු කිරීමට පෙර නූල් පහළ කුහරය නිර්ණය කිරීම

නූල් වල පහළ කුහරය සැකසීම ටැප් එකේ ආයු කාලය සහ නූල් සැකසීමේ ගුණාත්මකභාවය කෙරෙහි විශාල බලපෑමක් ඇති කරයි.සාමාන්යයෙන්, නූල් පහළ සිදුරු සරඹයේ විෂ්කම්භය නූල් පහළ සිදුරු විෂ්කම්භය ඉවසීමේ ඉහළ සීමාවට ආසන්නව තෝරා ගනු ලැබේ,

උදාහරණයක් ලෙස, M8 නූල් කුහරයේ පහළ සිදුරු විෂ්කම්භය Ф6.7+0.27mm වන අතර, සරඹ බිටු විෂ්කම්භය Ф6.9mm වේ.මේ ආකාරයෙන්, ටැප් එකේ යන්ත්රෝපකරණ දීමනාව අඩු කළ හැකි අතර, ටැප් එකේ බර අඩු කර ගත හැකි අතර, ටැප් එකේ සේවා කාලය වැඩි දියුණු කළ හැකිය.

1.3 ටැප් තෝරාගැනීම

ටැප් එකක් තෝරාගැනීමේදී, පළමුව, සැකසීමට අවශ්ය ද්රව්ය අනුව අනුරූප ටැප් තෝරා ගත යුතුය.මෙවලම් සමාගම විසින් සකස් කළ යුතු විවිධ ද්රව්ය අනුව විවිධ වර්ගයේ ටැප් නිෂ්පාදනය කරන අතර, තෝරාගැනීම සඳහා විශේෂ අවධානය යොමු කළ යුතුය.

ඇඹරුම් කටර් සහ කම්මැලි මෙවලම් හා සසඳන විට ටැප් සැකසීමට අවශ්ය ද්රව්යයට ඉතා සංවේදී වන බැවිනි.නිදසුනක් ලෙස, ඇලුමිනියම් කොටස් සැකසීම සඳහා වාත්තු යකඩ සැකසීම සඳහා ටැප් භාවිතා කිරීම නූල් නැතිවීම, අහඹු ලෙස ගාංචු හෝ ටැප් කැඩීම පවා ඇති කිරීමට පහසු වන අතර, එහි ප්රතිඵලයක් ලෙස සීරීම් වැඩ කොටස් ඇති වේ.දෙවනුව, සිදුරු සහිත ටැප් සහ අන්ධ සිදුරු ටැප් අතර වෙනස කෙරෙහි අවධානය යොමු කළ යුතුය.සිදුරු ටැප් වල ඉදිරිපස මාර්ගෝපදේශය දිගු වන අතර චිප් ඉවත් කිරීම ඉදිරිපස චිප් ඉවත් කිරීම වේ.අන්ධ සිදුරු මාර්ගෝපදේශයේ ඉදිරිපස කෙළවර කෙටි වන අතර චිප් ඉවත් කිරීම පසුපස චිප් ඉවත් කිරීම වේ.අන්ධ සිදුරු හරහා සිදුරු ටැප් සමග සැකසෙන අතර, නූල් දැමීමේ ගැඹුර සහතික කළ නොහැක.තවද, නම්යශීලී ටැපිං චක් භාවිතා කරන්නේ නම්, ටැප් ෂැන්ක්හි විෂ්කම්භය සහ චතුරස්රයේ පළල ටැපින් චක් එකට සමාන විය යුතු බව ද සටහන් කළ යුතුය;දෘඩ තට්ටු කිරීම සඳහා ටැප් ෂැන්ක්හි විෂ්කම්භය වසන්ත ජැකට්ටුවේ විෂ්කම්භයට සමාන විය යුතුය.කෙටියෙන් කිවහොත්, සැකසීමේ සුමට ප්රගතිය සහතික කළ හැක්කේ සාධාරණ ටැප් තෝරාගැනීමකට පමණි.

1.4 ටැප් යන්ත්රෝපකරණ NC වැඩසටහන්කරණය

ටැප් යන්ත්රෝපකරණ ක්රමලේඛනය සාපේක්ෂව සරල ය.දැන් යන්ත්රෝපකරණ මධ්යස්ථානය සාමාන්යයෙන් ටැපින් උපසිරැසි ඝණ කරයි, එක් එක් පරාමිති අගය පවරන්න.කෙසේ වෙතත්, විවිධ සංඛ්යාත්මක පාලන පද්ධතිවල විවිධ උප වැඩසටහන් ආකෘති ඇති බවත්, සමහර පරාමිතිවල අර්ථයන් වෙනස් බවත් සැලකිල්ලට ගත යුතුය.

උදාහරණයක් ලෙස, SIEMEN840C පාලන පද්ධතිය, එහි ක්රමලේඛන ආකෘතිය: G84 X_Y_R2_ R3_R4_R5_R6_R7_R8_R9_R10_R13_.ඔබට මෙම පරාමිති 12 පැවරිය යුත්තේ ක්රමලේඛනය කිරීමේදී පමණි.

2. නූල් ඇඹරුම් ක්රමය

2.1 නූල් ඇඹරීමේ විශේෂාංග

නූල් ඇඹරීම යනු නූල් සැකසීම සඳහා නූල් ඇඹරීමේ මෙවලම, යන්ත්රෝපකරණ මධ්යස්ථානයේ අක්ෂ තුනේ සම්බන්ධකය, එනම් X, Y අක්ෂය චක්ර මැදිහත්වීම සහ Z අක්ෂය රේඛීය ආහාර ඇඹරීමේ ක්රමය භාවිතා කිරීමයි.

නූල් ඇඹරීම ප්රධාන වශයෙන් විශාල සිදුරු නූල් සහ යන්ත්රයට අපහසු ද්රව්යවල නූල් සිදුරු සැකසීම සඳහා යොදා ගනී.එය ප්රධාන වශයෙන් පහත ලක්ෂණ ඇත:

(1) සැකසුම් වේගය වේගවත්, කාර්යක්ෂමතාව ඉහළ, සහ සැකසීමේ නිරවද්යතාවය ඉහළයි.මෙවලම් ද්රව්ය සාමාන්යයෙන් සිමෙන්ති කාබයිඩ් ද්රව්ය, සහ කැපුම් වේගය වේගවත් වේ.මෙවලම ඉහළ නිරවද්යතාවයකින් නිපදවා ඇත, එබැවින් නූල් ඇඹරීමේ නිරවද්යතාව ඉහළය.

(2) ඇඹරුම් මෙවලම් පුළුල් පරාසයක යෙදුම් ඇත.පිච් එක සමාන වන තාක්, එය වම් අත නූල් හෝ දකුණු අත නූල් එකක් වුවද, එක් මෙවලමක් භාවිතා කළ හැකිය, එය මෙවලම් පිරිවැය අඩු කිරීමට ප්රයෝජනවත් වේ.

(3) ඇඹරීම චිප්ස් ඉවත් කර සිසිල් කිරීමට පහසුය.ටැප් සමග සසඳන විට, කපන තත්ත්වය වඩා හොඳය.ඇලුමිනියම්, තඹ සහ මල නොබැඳෙන වානේ වැනි යන්ත්රවලට අපහසු ද්රව්ය නූල් සැකසීම සඳහා එය විශේෂයෙන් සුදුසුය.

නූල් දැමීමේ ගුණාත්මකභාවය සහ වැඩ කොටසෙහි ආරක්ෂාව සහතික කළ හැකි වටිනා ද්රව්යවල විශාල කොටස් සහ කොටස් නූල් කිරීම සඳහා විශේෂයෙන් සුදුසු වේ.

⑷ මෙවලම් ඉදිරිපස මාර්ගෝපදේශයක් නොමැති නිසා, කෙටි නූල් සහිත පහළ සිදුරු සහ යටි කැපීම් නොමැතිව සිදුරු සහිත අන්ධ සිදුරු සැකසීමට සුදුසු වේ.

2.2 නූල් ඇඹරුම් මෙවලම් වර්ගීකරණය

නූල් ඇඹරුම් මෙවලම් වර්ග දෙකකට බෙදිය හැකිය, එකක් මැෂින්-ක්ලැම්ප් කරන ලද කාබයිඩ් ඇතුල් කිරීමේ ඇඹරුම් කපනය වන අතර අනෙක සමෝධානික කාබයිඩ් ඇඹරුම් කපනයකි.මැෂින්-ක්ලැම්ප් කරන ලද මෙවලමෙහි පුළුල් පරාසයක යෙදුම් ඇති අතර, එයට ඇතුල් කිරීමේ දිගට වඩා අඩු නූල් ගැඹුරක් සහිත සිදුරු හෝ ඇතුල් කිරීමේ දිගට වඩා වැඩි නූල් ගැඹුරක් සහිත සිදුරු මැෂින් කළ හැකිය.ඝන කාබයිඩ් ඇඹරුම් කටර් සාමාන්යයෙන් මෙවලම් දිගට වඩා අඩු නූල් ගැඹුරක් සහිත යන්ත්ර සිදුරු සඳහා යොදා ගනී.

නූල් ඇඹරීම සඳහා 2.3 NC වැඩසටහන්කරණය

නූල් ඇඹරුම් මෙවලම් ක්රමලේඛනය අනෙකුත් මෙවලම් ක්රමලේඛනයට වඩා වෙනස් වේ.සැකසුම් වැඩසටහන වැරදියි නම්, මෙවලම් හානි හෝ නූල් සැකසුම් දෝෂ ඇති කිරීම පහසුය.සම්පාදනය කිරීමේදී, පහත සඳහන් කරුණු කෙරෙහි අවධානය යොමු කරන්න:

⑴ පළමුවෙන්ම, නූල් දැමූ පහළ සිදුර හොඳින් සැකසිය යුතු අතර, කුඩා විෂ්කම්භය සිදුර සරඹයකින් සකස් කළ යුතු අතර, නූල් සහිත පහළ සිදුරේ නිරවද්යතාවය සහතික කිරීම සඳහා විශාල සිදුර නීරස කිරීමෙන් සැකසිය යුතුය.

(2) කැපීමේදී සහ පිටතට කැපීමේදී, මෙවලම වටකුරු චාප මාර්ගයක් භාවිතා කළ යුතුය, සාමාන්යයෙන් 1/2 කවයක් කපා ඉවත් කිරීම සඳහා, සහ ඒ සමඟම, Z-අක්ෂ දිශාව හැඩය සහතික කිරීම සඳහා 1/2 තාර ගමන් කළ යුතුය. නූල් වල.මෙවලම් අරය වන්දි වටිනාකම මෙම අවස්ථාවේදී ගෙන ආ යුතුය.

⑶ එක් චක්රයක් සඳහා X, Y අක්ෂ චාප මැදිහත්වීම, ස්පින්ඩලය Z අක්ෂ දිශාව දිගේ එක් තණතීරුවක් ගමන් කළ යුතුය, එසේ නොමැති නම්, නූල් අහඹු ලෙස ඉස්කුරුප්පු කරනු ලැබේ.

⑷ විශේෂිත උදාහරණ වැඩසටහන: නූල් ඇඹරුම් කපනයෙහි විෂ්කම්භය Φ16, නූල් සිදුර M48×1.5, සහ නූල් කුහරයේ ගැඹුර 14 වේ.

සැකසුම් ක්රියා පටිපාටිය පහත පරිදි වේ:

(නූල් සහිත පහළ සිදුර සඳහා වූ ක්රියා පටිපාටිය මඟ හැර ඇත, සිදුර නීරස පහළ සිදුරක් විය යුතුය)

G0 G90 G54 X0 Y0

G0 Z10 M3 S1400 M8

G0 Z-14.75 නූල් වල ගැඹුරුම කොටස වෙත පෝෂණය කරන්න

G01 G41 X-16 Y0 F2000 පෝෂක ස්ථානයට ගෙන ගොස් අරය වන්දි එකතු කරන්න

G03 X24 Y0 Z-14 I20 J0 F500 කැපීමට 1/2 කව චාපයක් භාවිතා කරන්න

G03 X24 Y0 Z0 I-24 J0 F400 සම්පූර්ණ නූල් කපන්න

G03 X-16 Y0 Z0.75 I-20 J0 F500 කපන විට, G01 G40 X0 Y0 කපා හැරීමට 1/2 කව චාප භාවිතා කරන්න, මධ්යයට ආපසු යන්න, අරය වන්දි අවලංගු කරන්න

G0 Z100

M30

3. Pick-and-drop ක්රමය

3.1 පික් ඇන්ඩ් බොත්තම් ක්රමයේ ලක්ෂණ

පෙට්ටි කොටස් මත විශාල නූල් සිදුරු සමහර විට හමු විය හැක.ටැප් සහ නූල් ඇඹරුම් කපන යන්ත්ර නොමැති විට, පට්ටල නෙලීමට සමාන ක්රමයක් භාවිතා කළ හැකිය.

නූල් කම්මැලි කිරීම සඳහා කම්මැලි තීරුව මත නූල් හැරවුම් මෙවලමක් ස්ථාපනය කරන්න.

සමාගම විසින් කොටස් සමූහයක් සකස් කර ඇත, නූල් M52x1.5, සහ පිහිටීම 0.1mm වේ (රූපය 1 බලන්න).ඉහළ පිහිටීම් අවශ්යතා සහ විශාල නූල් සිදුර නිසා, සැකසීම සඳහා ටැප් එකක් භාවිතා කළ නොහැකි අතර නූල් ඇඹරුම් කපනයක් නොමැත.පරීක්ෂා කිරීමෙන් පසු, සැකසුම් අවශ්යතා සහතික කිරීම සඳහා පික් සහ බකල් ක්රමය භාවිතා කිරීම.

3.2 පික් ඇන්ඩ් ඩ්රොප් ක්රමය සඳහා පූර්වාරක්ෂාවන්

⑴ ස්පින්ඩලය ආරම්භ වූ පසු, ස්පින්ඩලය ශ්රේණිගත කළ වේගයට ළඟා වන බව සහතික කිරීමට ප්රමාද කාලයක් තිබිය යුතුය.

(2) මෙවලම ආපසු ගැනීමේදී, එය අතින් බිම නූල් මෙවලමක් නම්, මෙවලම සමමිතිකව මුවහත් කළ නොහැකි බැවින්, ආපසු ගැනීම සඳහා ප්රතිලෝම මෙවලම භාවිතා කළ නොහැක.ස්පින්ඩල් දිශානතිය භාවිතා කළ යුතු අතර, මෙවලම රේඩියල් ලෙස චලනය වන අතර පසුව මෙවලම ආපසු ලබා ගනී.

⑶ ආබර් නිෂ්පාදනය නිරවද්ය විය යුතුය, විශේෂයෙන් කර්ෆ්හි පිහිටීම අනුකූල විය යුතුය.ඒවා නොගැලපේ නම්, බහු-මෙවලම් තීරු සැකසීම භාවිතා කළ නොහැක.එසේ නොමැති නම්, එය ව්යාකූලත්වයට හේතු වනු ඇත.

⑷ එය ඉතා සිහින් ගාංචුවක් වුවද, එය අහුලා ගැනීමේදී එය එක් පිහියකින් නොගත යුතුය, එසේ නොමැති නම් එය දත් ගැලවී යාම සහ දුර්වල මතුපිට රළුබව ඇති කරයි.එය අවම වශයෙන් කැපුම් දෙකකට බෙදිය යුතුය.

⑸ සැකසුම් කාර්යක්ෂමතාව අඩු වන අතර, එය තනි කැබලි කුඩා කණ්ඩායම් සඳහා පමණක් සුදුසු වේ, විශේෂ තාර නූල් සහ අනුරූප මෙවලම් නොමැත.

3.3 විශේෂිත උදාහරණ වැඩසටහන්

N5 G90 G54 G0 X0 Y0

N10 Z15

N15 S100 M3 M8

N20 G04 X5 ප්රමාදය, ස්පින්ඩලය ශ්රේණිගත කළ වේගයට ළඟා කරවන්න

N25 G33 Z-50 K1.5 පික් බොත්තම

N30 M19 ස්පින්ඩල් දිශානතිය

N35 G0 X-2 පිහියට ඉඩ දෙන්න

N40 G0 Z15 Retract මෙවලම

4. සාරාංශය

සාරාංශගත කිරීම සඳහා, cnc යන්ත්රෝපකරණ මධ්යස්ථානවල නූල් සැකසීමේ ක්රමවලට ප්රධාන වශයෙන් ටැප් සැකසීම, ඇඹරීම සැකසීම සහ තෝරා ගැනීමේ ක්රමය ඇතුළත් වේ.ටැප් සැකසීම සහ ඇඹරීම සැකසීම ප්රධාන සැකසුම් ක්රම වන අතර, තෝරා ගැනීමේ ක්රමය තාවකාලික හදිසි ක්රමයක් පමණි.

පසු කාලය: මැයි-13-2022